iR - oR - tR

我们的内铣机床配置。

Introduction

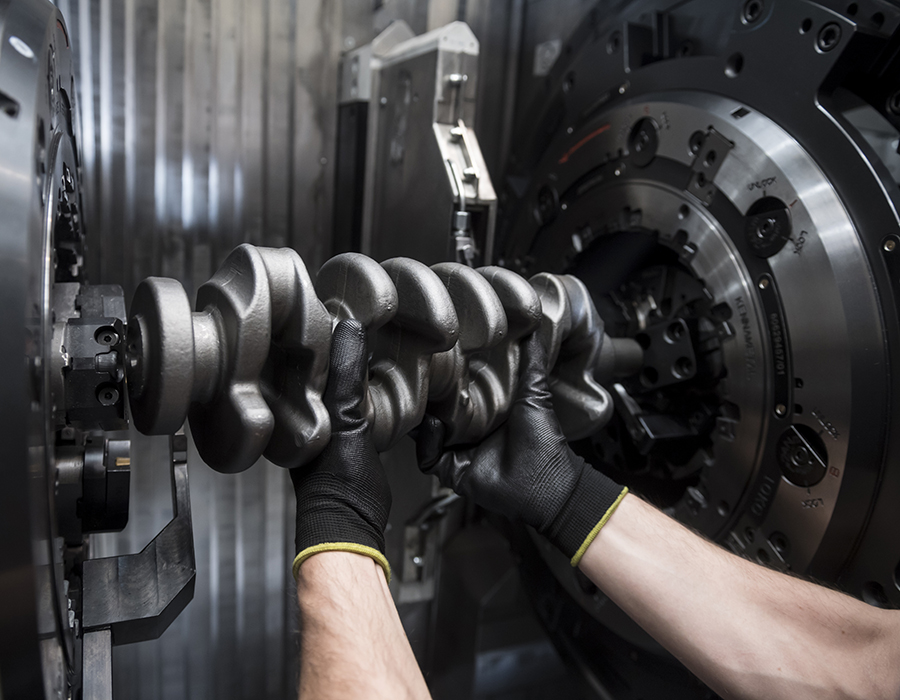

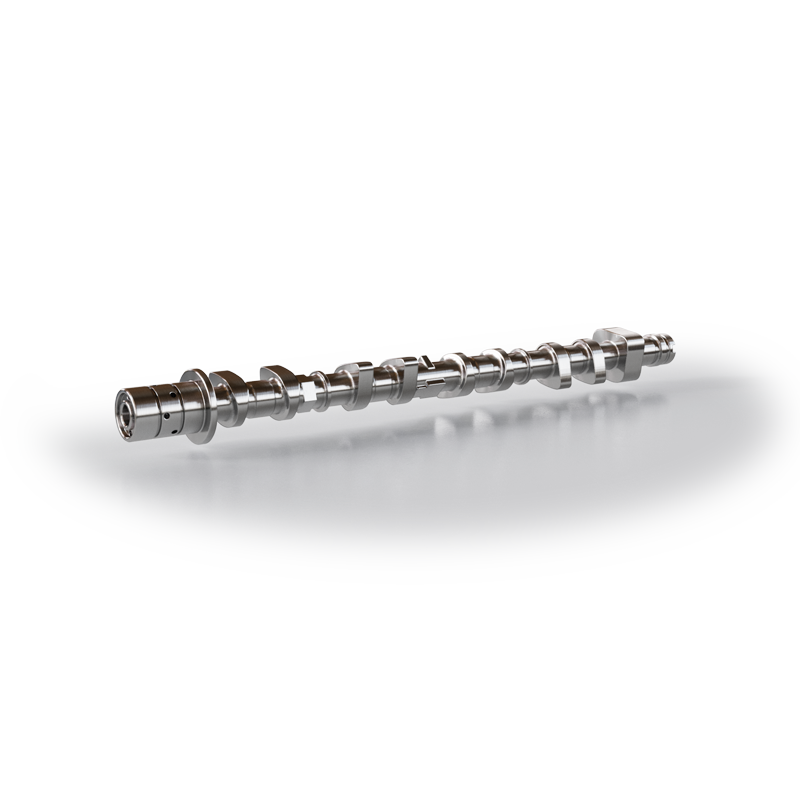

我们在iR系列机床的开发过程中应用了大量专有技术,这些技术来自加工钢和铸铁曲轴的高生产率系统。

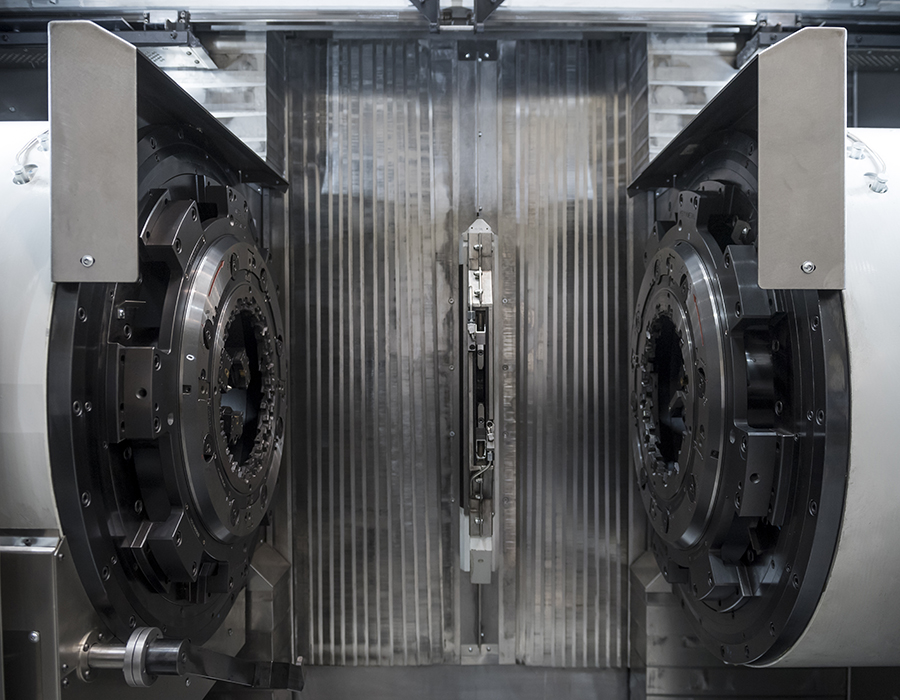

iR系列基于一个铣削中心配置和我们开发Xflex系列的经验,配有2个滑动式数控工件驱动主轴,一个独立的数控固定中心架和2个内铣刀具主轴,带来了额外的功能和灵活性。

得益于模块化,它可以被改造成一个外铣机床或一个车削/车拉机床。

我们独特的配置提高了机床的刚度,改善了切屑脱落,并使得维护既方便又安全。

- ID内铣、OD外铣和TTB车车拉之间的高度模块化。

- 2个滑动式数控工件驱动主轴。电子弹簧控制中心之间的力。

- 标配现成的下拉式和补偿夹头,具有固定的中心。完全密封,低维护。

- 由于从夹头面到导向面的伸出长度减小,工件主轴拥有最高的刚度。

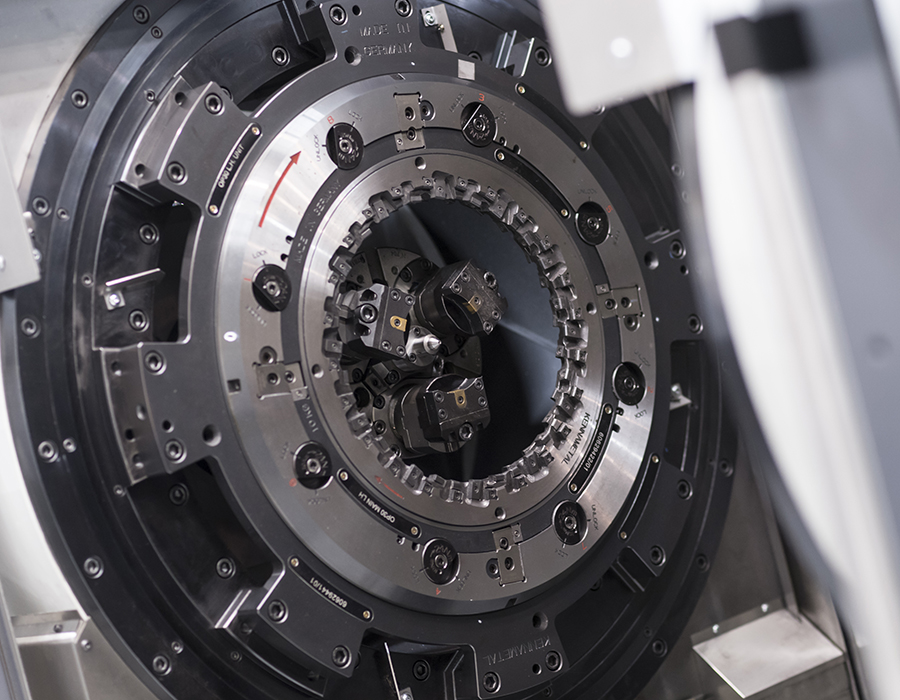

- 得益于更大的轴承,刀具主轴拥有最高的刚度。

- 低维护部件,工件主轴使用直接驱动电机。

- 侧重于帮助切屑脱落的设计。

- 刀具更换和维护活动的设计符合人体工程学。

- 9轴机床:7个线性轴配有光栅尺,2个旋转轴配有直接角度编码器。

- 工件直接由力矩电机驱动。

- 刀具由主轴电机驱动,全速度范围内的速度由电子驱动器调节。

- 两个夹头的中心固定,没有液压滑动和切屑堆积。

- 数控固定中心架位于一个独立的滑板上面。

- 零件固定控制。

- 机床结构的刚度增加。

- ID刀具的无线射频识别。

- 专用于干式加工的切屑无障碍脱落设计。

- 全密封不锈钢前防护罩,无水平表面。

- 蜂窝床身设计,以便切屑直接掉落到传送带上。

Machine architecture

加工单元

- 2个数控的工件单元(W1,W2)。

- 1个数控的独立中心架(W3)。

- 2个装有S1/S2铣削主轴的数控刀具主轴单元(Z1/X1,Z2/X2)。

- 减少了从夹盘面到前轴承的悬伸距离,且在立柱上导向。

夹具

- 每个夹具1个工件。

- 旋转轴:同步的C1/C2。

- 根据曲轴法兰端和小端的几何形状设计的工件预定位器:

a) 旋转式预定位器,固定在夹盘上。

b) 可退回的预定位器,以改善切屑脱落。

选项

- ID刀具检测,以检查单刀片破损。

- 振动监测。

- 刀具温度监测。

- 主轴主轴承温度监测。

- 扭矩电机温度监测。

1

2

3

-

1 加工单元

- 2个数控的工件单元(W1,W2)。

- 1个数控的独立中心架(W3)。

- 2个装有S1/S2铣削主轴的数控刀具主轴单元(Z1/X1,Z2/X2)。

- 减少了从夹盘面到前轴承的悬伸距离,且在立柱上导向。

-

2 夹具

- 每个夹具1个工件。

- 旋转轴:同步的C1/C2。

- 根据曲轴法兰端和小端的几何形状设计的工件预定位器:

a) 旋转式预定位器,固定在夹盘上。

b) 可退回的预定位器,以改善切屑脱落。

-

3 选项

- ID刀具检测,以检查单刀片破损。

- 振动监测。

- 刀具温度监测。

- 主轴主轴承温度监测。

- 扭矩电机温度监测。

我们可以帮助您开发许多其他应用的制造工艺