tR

Introduction

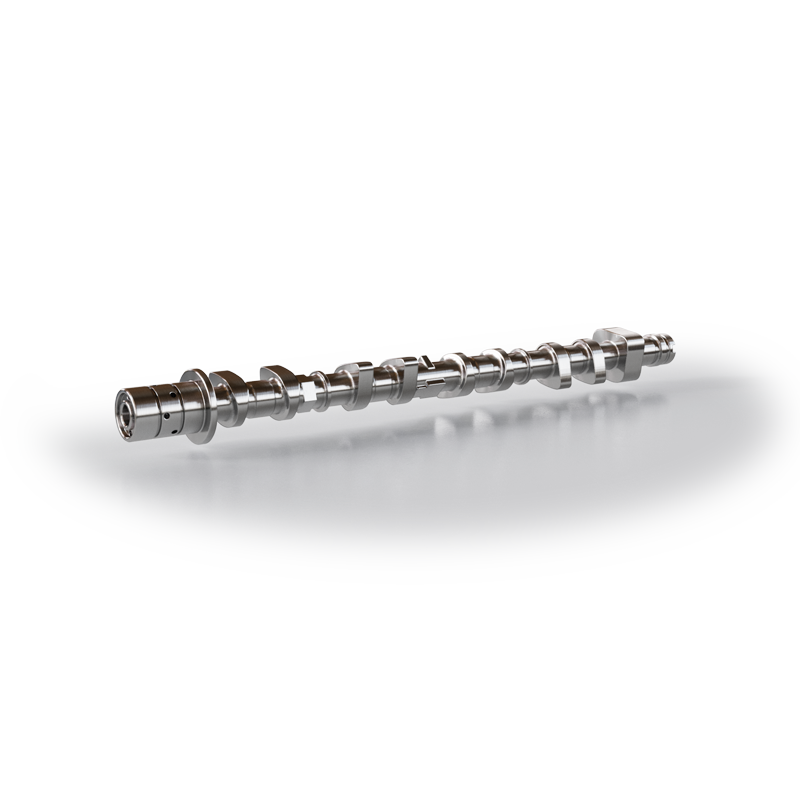

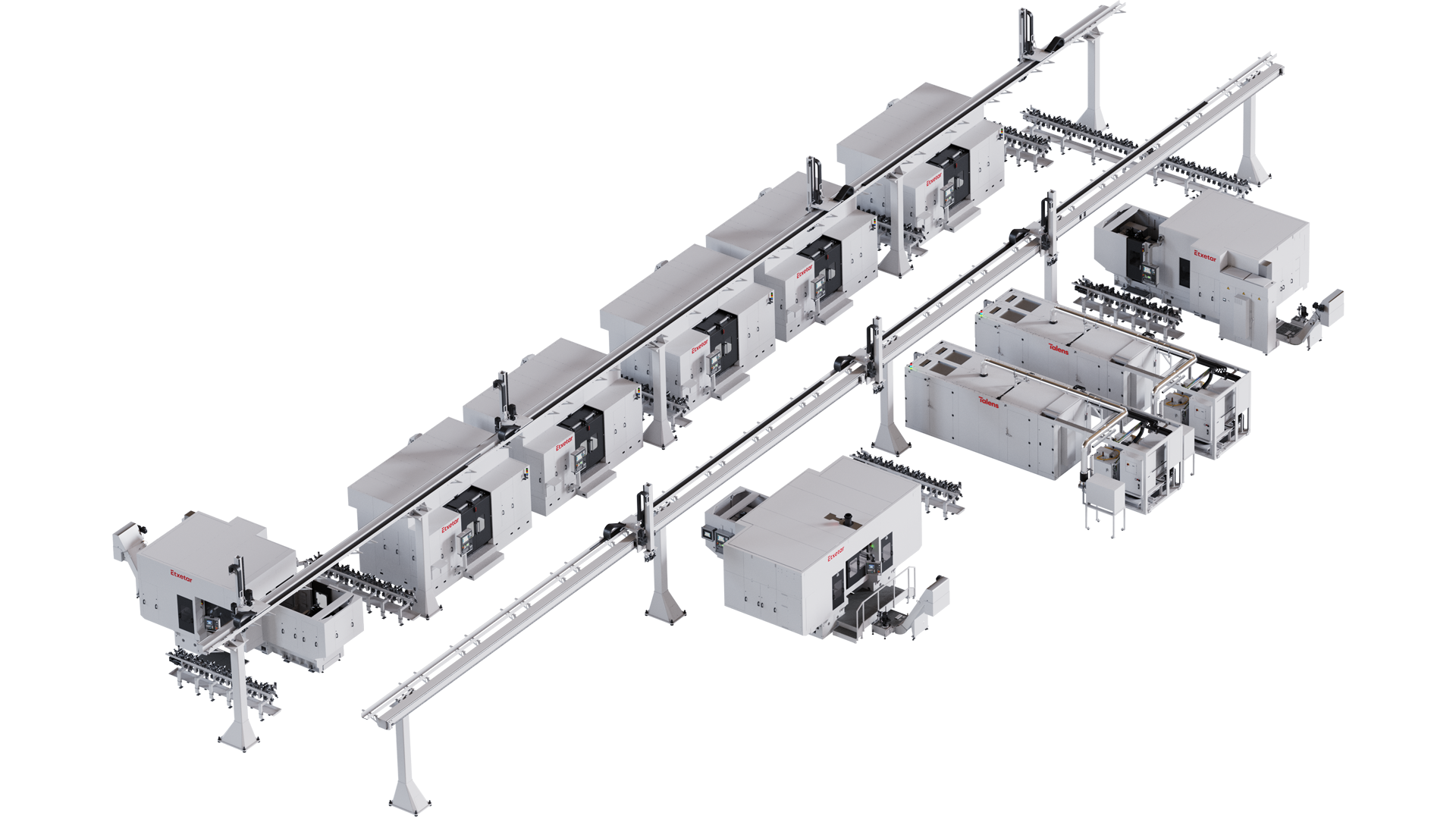

Die Maschinenbaureihe tR hat als Grundlage das gesammelte Know-how mit Anlagen für hohe Stückzahlen für die Bearbeitung von Kurbelwellen und Nockenwellen aus Stahl und Guss.

Basierend auf der Konfiguration eines Fräszentrums und unserer Erfahrung mit der Xflex-Baureihe ist sie mit 2 verschiebbaren NC-gesteuerten Werkstückantriebsspindeln, einer unabhängigen NC-gesteuertenLünette und 2 TTB-Werkzeugspindeln ausgestattet, die zusätzliche Funktionen und Flexibilität bieten.

Dank ihrer Modularität ist sie dazu vorbereitet, in eine Innenfräsmaschine oder eine Außenfräsmaschine umgerüstet zu werden.

Unsere einzigartige Konfiguration ermöglicht eine erhöhte Maschinensteifheit, einen verbesserten Späneabwurf und einen sicheren und einfachen Zugang für Wartungsarbeiten.

- Hohe Modularität zwischen ID, OD und TTB.

- 2 verschiebbare NC-gesteuerte Werkstückantriebsspindeln. Elektronische Druckfeder zum Steuern der Kraft zwischen Spitzen.

- Standard Spannfutter, mit einziehbaren Backen und festen Spitzen. Vollständig abgedichtet und wartungsarm.

- Höchste Steifigkeit von Werkstückspindeln durch reduzierte Überhanglänge der Futterfläche zur Führung.

- Höchste Steifigkeit von Werkzeugspindeln durch größere Lager.

- Automatisches Werkzeugaufspannen

- Wartungsarme Komponenten, wie die Direktantriebsmotoren für Werkstückspindeln.

- Eingehend optimierte Späneentsorgung.

- Ergonomisch vorbereitet für Werkzeugwechsel und Wartungstätigkeiten.

- 9-Achsen-Maschine: 7 linearachsen, mit linearen Maßstäben und 2 mit direktem Drehgeber.

- Werkstück-Direktantrieb durch Torquemotoren.

- Feste Sptizen in beiden Futtern, ohne hydraulisches Gleiten und Späneaufbau.

- Lünette NC-gesteuert in einem unabhängigen Schlitten.

- Werkzeugaufspannen mit automatischer Zugstange mit hoher Kraft.

- Teile- und Werkzeug-Aablagekontrolle.

- Präziser Werkzeugschaltantrieb durch Servomotor, und Schnellverriegelungssystem für Hartdrehvorgänge.

- Erhöhte Steifigkeit der Maschinenkonfiguration.

- RFID der OD-Werkzeuge.

- Hohe Steifigkeit von Werkzeugspindeln durch einen großen ASA-Kegel und erhöhter Seitenunterstützung.

- Ungehinderter Späneabwurf, für Trockenbearbeitung ausgelegt.

- Vollständig abgedichteter Edelstahl-Vorderseitenschutz, ohne flache Flächen.

- Bett in Wabenbauform, mit direktem Spänefall auf den unteren Förderer.

Machine architecture

Bearbeitungseinheiten

- 2 NC-gesteuerte Werkstückeinheiten (W1, W2).

- 1 NC-gesteuerte unabhängige Lünette (W3).

- 2 NC-gesteuerte Werkzeugeinheiten (Z1/X1, Z2/X2), ausgestattet mit Q1-Q2-Dreh- / C3-C4-Drehräumspindeln.

- Verringerter Überhangabstand ab der Stirnseite des Spannfutters zum vorderen Lager und dessen Führung an der Säule.

Spannvorrichtung

- 1 Werkstück pro Spannvorrichtung.

- Drehachsen: synchronisiert C1 / C2.

- Werkstückvorablage, entsprechend der Geometrie von Flansch und Zapfen:

a) Rotierende Vorablagen, am Spannfutter befestigt.

b) Feste Vorablagen, an Werkstück-Spindelgehäuse befestigt.

c) Einziehbare Vorpositioniervorrichtungen, für verbesserten Spanabwurf.

Optionen

- TTB-Werkzeugüberwachung zur Brucherkennung einzelner WSP.

- Schwingungs-Überwachung.

- Werkzeugtemperatur-Überwachung.

- Temperaturüberwachung der Spindel-Hauptlager.

- Temperaturüberwachung der Torquemotoren.

-

1 Bearbeitungseinheiten

- 2 NC-gesteuerte Werkstückeinheiten (W1, W2).

- 1 NC-gesteuerte unabhängige Lünette (W3).

- 2 NC-gesteuerte Werkzeugeinheiten (Z1/X1, Z2/X2), ausgestattet mit Q1-Q2-Dreh- / C3-C4-Drehräumspindeln.

- Verringerter Überhangabstand ab der Stirnseite des Spannfutters zum vorderen Lager und dessen Führung an der Säule.

-

2 Spannvorrichtung

- 1 Werkstück pro Spannvorrichtung.

- Drehachsen: synchronisiert C1 / C2.

- Werkstückvorablage, entsprechend der Geometrie von Flansch und Zapfen:

a) Rotierende Vorablagen, am Spannfutter befestigt.

b) Feste Vorablagen, an Werkstück-Spindelgehäuse befestigt.

c) Einziehbare Vorpositioniervorrichtungen, für verbesserten Spanabwurf.

-

3 Optionen

- TTB-Werkzeugüberwachung zur Brucherkennung einzelner WSP.

- Schwingungs-Überwachung.

- Werkzeugtemperatur-Überwachung.

- Temperaturüberwachung der Spindel-Hauptlager.

- Temperaturüberwachung der Torquemotoren.

Wir können Ihnen mit dem Fertigungsprozess von viele weiteren Anwendungen helfen