oR

Introduction

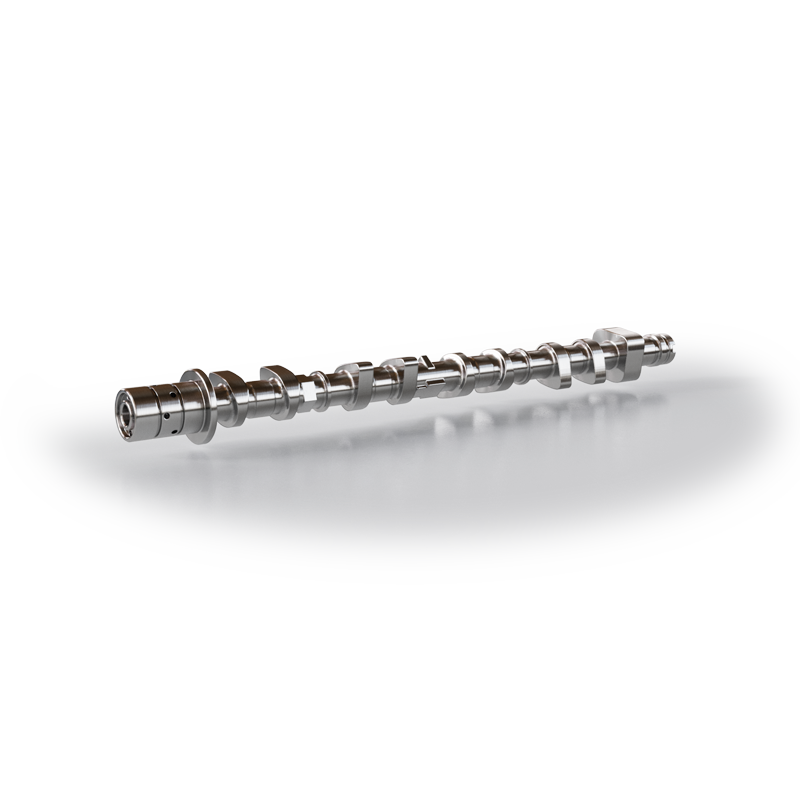

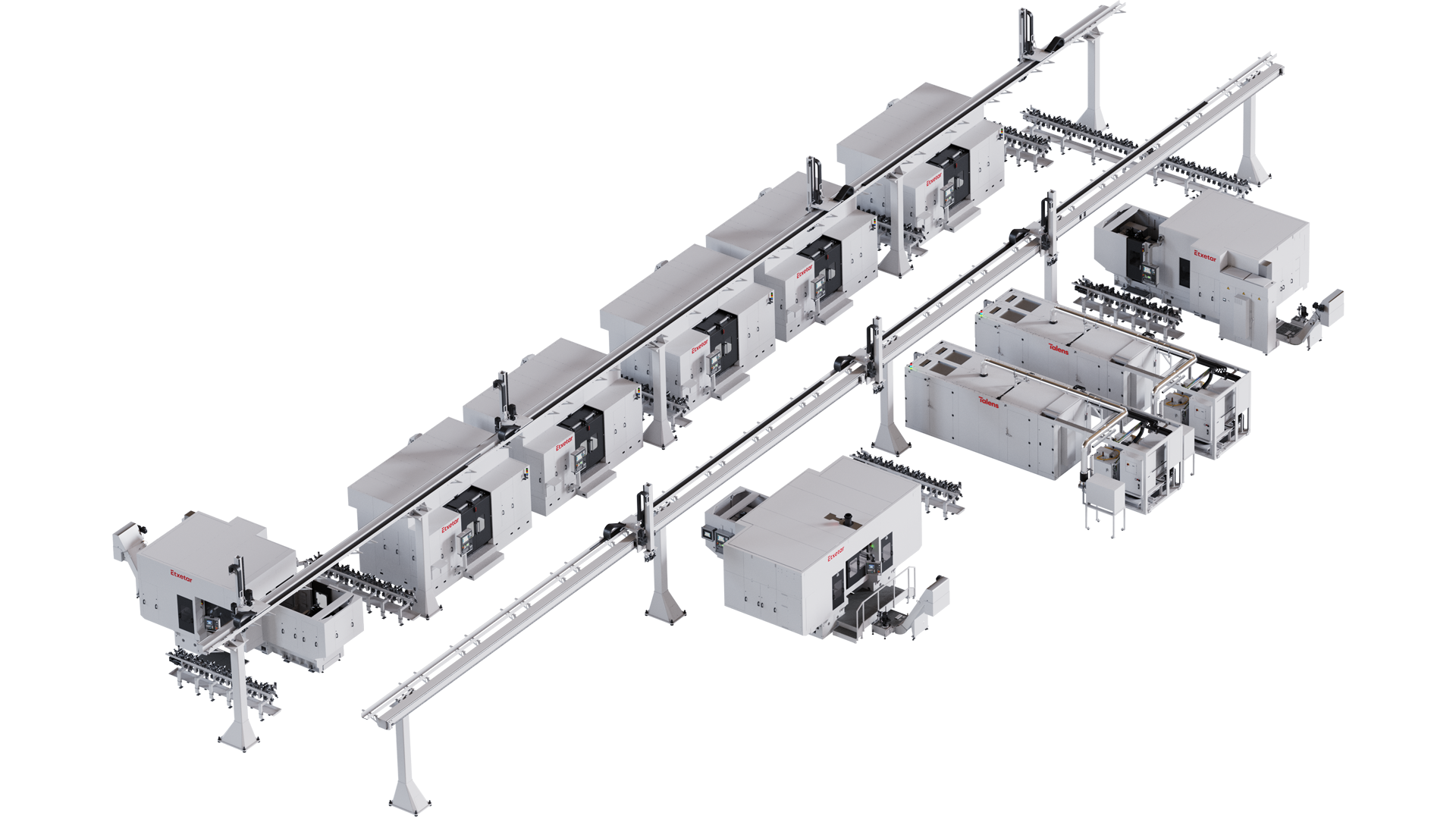

Die Maschinenbaureihe iR hat als Grundlage das gesammelte Know-how mit Anlagen für hohe Stückzahlen für die Bearbeitung von Kurbelwellen und Nockenwellen aus Stahl und Guss.

Basierend auf der Konfiguration eines Fräszentrums und unserer Erfahrung mit der Xflex-Baureihe ist sie mit 2 verschiebbaren NC-gesteuerten Werkstückantriebsspindeln, einer unabhängigen NC-gesteuertenLünette und 2 Außenfräswerkzeugspindeln ausgestattet, die zusätzliche Funktionen und Flexibilität bieten.

Dank ihrer Modularität ist sie dazu vorbereitet, in eine Innenfräsmaschine oder eine Dreh- / Dreh-Räummaschine umgerüstet zu werden.

Unsere einzigartige Konfiguration ermöglicht eine erhöhte Stabilität, eine verbesserte Späneabfur und einen sicheren und einfachen Zugang für Wartungsarbeiten.

- Hohe Modularität zwischen ID, OD und TTB.

- 2 verschiebbare NC-gesteuerte Werkstückantriebsspindeln. Elektronische Druckfeder zum Steuern der Kraft zwischen Spitzen.

- Standard Ausgleichsspannfutter, mit festen Spitzen. Vollständig abgedichtet und wartungsarm.

- Höchste Steifigkeit von Werkstückspindeln durch reduzierte Überhanglänge der Futterfläche zur Führung.

- Höchste Steifigkeit von Werkzeugspindeln durch größere Lager.

- Automatisches Werkzeugaufspannen

- Wartungsarme Komponenten, wie die Direktantriebsmotoren für Werkstückspindeln.

- Eingehend optimierte Späneentsorgung.

- Ergonomisch vorbereitet für Werkzeugwechsel und Wartungstätigkeiten.

- 9-Achsen-Maschine: 7 linearachsen, mit linearen Maßstäben und 2 mit direktem Drehgeber.

- Werkstück-Direktantrieb durch Torquemotoren.

- Feste Sptizen in beiden Futtern, ohne hydraulisches Gleiten und Späneaufbau.

- Lünette NC-gesteuert in einem unabhängigen Schlitten.

- Werkzeugaufspannen mit automatischer Zugstange mit hoher Kraft.

- Teile- und Werkzeug-Aulagekontrolle.

- Werkzeugantrieb durch Hauptspindelmotoren mit Drehzahleinstellung durch elektronischen Treiber.

- Erhöhte Steifigkeit der Maschinenkonfiguration.

- RFID der OD-Werkzeuge.

- Hohe Steifigkeit von Werkzeugspindeln durch einen großen ASA-Kegel und erhöhter Seitenunterstützung.

- Ungehinderter Späneabwurf, für Trockenbearbeitung ausgelegt.

- Vollständig abgedichteter Edelstahl-Vorderseitenschutz, ohne flache Flächen.

- Bett in Wabenbauform, mit direktem Spänefall auf den unteren Förderer.

Machine architecture

Bearbeitungseinheiten

- 2 NC-gesteuerte Werkstückeinheiten (W1, W2).

- 1 NC-gesteuerte unabhängige Lünette (W3).

- 2 NC-gesteuerte Werkzeugeinheiten (Z1/X1, Z2/X2), ausgestattet mit S1/S2-Frässpindeln.

- Verringerter Überhangabstand ab Stirnseite des Spannfutters zum vorderen Lager und dessen Führung an der Säule.

Spannvorrichtung

- 1 Werkstück pro Spannvorrichtung

- Drehachsen: synchronisiert C1 / C2.

- Werstückvorablage, entsprechend der Geometrie von Flansch und Zapfen:

a) Rotierende Vorablagen, am Spannfutter befestigt.

b) Feste Vorablagen, an Werkstück-Spindelgehäuse befestigt.

c) Einziehbare Vorpositioniervorrichtungen, für verbesserten Spanabwurf.

Optionen

- OD-Werkzeugüberwachung zur Brucherkennung einzelner WSP.

- Schwingungs-Überwachung.

- Werkzeugtemperatur-Überwachung.

- Temperaturüberwachung der Spindel-Hauptlager.

- Temperaturüberwachung der Torquemotoren.

-

1 Bearbeitungseinheiten

- 2 NC-gesteuerte Werkstückeinheiten (W1, W2).

- 1 NC-gesteuerte unabhängige Lünette (W3).

- 2 NC-gesteuerte Werkzeugeinheiten (Z1/X1, Z2/X2), ausgestattet mit S1/S2-Frässpindeln.

- Verringerter Überhangabstand ab Stirnseite des Spannfutters zum vorderen Lager und dessen Führung an der Säule.

-

2 Spannvorrichtung

- 1 Werkstück pro Spannvorrichtung

- Drehachsen: synchronisiert C1 / C2.

- Werstückvorablage, entsprechend der Geometrie von Flansch und Zapfen:

a) Rotierende Vorablagen, am Spannfutter befestigt.

b) Feste Vorablagen, an Werkstück-Spindelgehäuse befestigt.

c) Einziehbare Vorpositioniervorrichtungen, für verbesserten Spanabwurf.

-

3 Optionen

- OD-Werkzeugüberwachung zur Brucherkennung einzelner WSP.

- Schwingungs-Überwachung.

- Werkzeugtemperatur-Überwachung.

- Temperaturüberwachung der Spindel-Hauptlager.

- Temperaturüberwachung der Torquemotoren.

Wir können Ihnen mit dem Fertigungsprozess von viele weiteren Anwendungen helfen